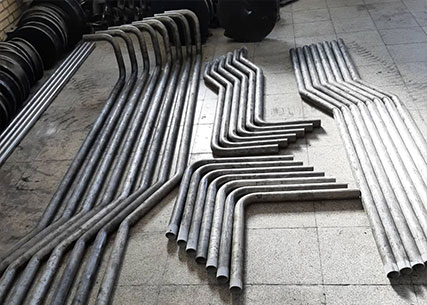

روش های خم کاری لولههای فلزی یکی از فرآیندهای مهم در صنعت است که برای شکلدهی و تغییر مسیر لولهها بهکار میرود. این فرآیند در صنایع مختلفی از جمله خودروسازی، ساختمانسازی، نفت و گاز، و صنایع دریایی مورد استفاده قرار میگیرد. در این مقاله به بررسی چند روش متداول خم کاری لولههای فلزی میپردازیم.

خمکاری لوله فولادی به چه معناست؟

خمکاری لوله فولادی به فرآیندی اطلاق میشود که در آن لولههای فولادی تحت تاثیر نیروهای مکانیکی یا حرارتی به شکلها و زوایای مختلف خم میشوند. این فرآیند برای تغییر مسیر، شکلدهی و تطبیق لولهها با نیازهای خاص پروژهها در صنایع مختلف مورد استفاده قرار میگیرد.

اهمیت خمکاری لوله فولادی

خمکاری لوله فولادی در صنایع مختلف اهمیت زیادی دارد. این فرآیند در زمینههای مختلف از جمله خودروسازی، ساختمانسازی، نفت و گاز، سیستمهای لولهکشی، صنایع دریایی و غیره کاربرد دارد. با استفاده از خمکاری، میتوان لولهها را به شکلها و زوایای مورد نظر درآورد تا بهطور دقیق در پروژههای مختلف جایگذاری شوند.

فرآیند خمکاری لوله فولادی

آمادهسازی لوله

لولههای فولادی باید تمیز و عاری از هرگونه زنگزدگی، روغن و دیگر آلودگیها باشند. این کار باعث میشود که فرآیند خمکاری با دقت و کیفیت بهتری انجام شود.

انتخاب روش خمکاری

با توجه به قطر، ضخامت و نوع فولاد، روش خمکاری مناسب انتخاب میشود. روشهای مختلفی مانند خمکاری سرد، گرم، CNC، فشاری، غلتک و غیره وجود دارد.

اجرای خمکاری

لولهها بر اساس روش انتخابی خم میشوند. این مرحله میتواند شامل اعمال نیروهای مکانیکی یا حرارتی برای تغییر شکل لوله باشد.

بازرسی و کنترل کیفیت

پس از خمکاری، لولهها باید از نظر دقت خم، عدم وجود ترک یا آسیبهای دیگر و مطابقت با استانداردهای مشخص بررسی شوند.

مزایا و معایب خمکاری لوله فولادی

- مزایا:

• انعطافپذیری بالا: امکان ایجاد شکلها و زوایای مختلف.

• کاربرد گسترده: مناسب برای صنایع مختلف.

• دقت بالا: در روشهای پیشرفته مانند CNC.

معایب:

• هزینه بالا: برخی روشها نیاز به تجهیزات پیشرفته و گرانقیمت دارند.

• احتمال ایجاد ترک: در روشهای خمکاری سرد برای لولههای ضخیم.

کاربردهای خمکاری لوله فولادی

1. خودروسازی: برای ساخت قطعات مختلف مانند سیستم اگزوز.

2. ساختمانسازی: در ساخت سازهها و چارچوبها.

3. نفت و گاز: در سیستمهای انتقال و لولهکشی.

4. صنایع دریایی: برای ساخت قطعات و تجهیزات کشتیها.

انواع روش های خم کاری

- 1. خم کاری به روش سرد

در این روش، لولههای فلزی بدون نیاز به گرم کردن خم میشوند. این روش مناسب برای لولههای با قطر کوچک و متوسط است و از دستگاههای خاصی برای اعمال نیرو به لوله استفاده میشود. از جمله مزایای این روش میتوان به سرعت بالا و دقت خوب اشاره کرد.

2. خم کاری به روش گرم

در این روش، لولهها تا دمای معینی گرم میشوند و سپس تحت فشار خم میشوند. این روش برای لولههای با قطر بزرگ و ضخامت زیاد مناسب است. از جمله مزایای این روش میتوان به امکان ایجاد خمهای پیچیده و کاهش احتمال ترک خوردگی اشاره کرد.

3. خم کاری با قالب

در این روش، از قالبهای خاصی برای ایجاد شکل مورد نظر استفاده میشود. لوله داخل قالب قرار گرفته و سپس تحت فشار خم میشود. این روش برای تولید انبوه و ایجاد خمهای یکسان مناسب است.

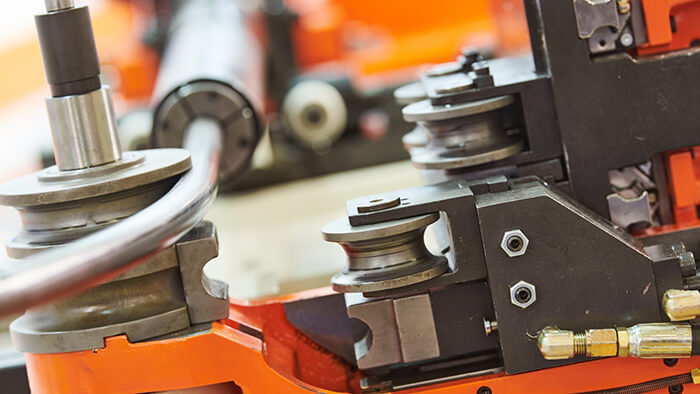

4. خم کاری با استفاده از دستگاههای CNC

دستگاههای CNC قابلیت برنامهریزی و کنترل دقیق فرآیند خم کاری را دارند. این دستگاهها میتوانند خمهای بسیار دقیق و با تکرارپذیری بالا ایجاد کنند. از جمله مزایای این روش میتوان به دقت بالا، قابلیت تولید پیچیدهترین اشکال و کاهش ضایعات اشاره کرد.

5. خم کاری با استفاده از غلتک

در این روش، لوله بین چندین غلتک قرار میگیرد و با چرخش غلتکها، لوله خم میشود. این روش برای ایجاد خمهای طولانی و با شعاع بزرگ مناسب است. از جمله مزایای این روش میتوان به سرعت بالا و امکان خم کاری لولههای بزرگ اشاره کرد.

مزایا و معایب انواع روش های خم کاری لوله فولادی

1. خمکاری سرد (Cold Bending)

در این روش، لولههای فولادی بدون گرم کردن خم میشوند. این روش بیشتر برای لولههای با قطر کوچک تا متوسط و ضخامتهای پایین تا متوسط استفاده میشود.

- مزایا:

• سرعت بالا

• دقت مناسب

• هزینه کمتر نسبت به خمکاری گرم

معایب:

• محدودیت در خمکاری لولههای با قطر و ضخامت بزرگ

• احتمال ایجاد ترک در لولههای ضخیم

2. خمکاری گرم (Hot Bending)

در این روش، لولههای فولادی تا دمای مشخصی گرم شده و سپس تحت فشار خم میشوند. این روش برای لولههای با قطر و ضخامت بزرگ مناسب است.

- مزایا:

• امکان ایجاد خمهای پیچیده و بزرگ

• کاهش احتمال ترک خوردگی

معایب:

• نیاز به تجهیزات گرمایشی

• هزینه بالاتر نسبت به خمکاری سرد

3. خمکاری با دستگاههای CNC (CNC Bending)

این روش از دستگاههای CNC برای برنامهریزی و کنترل دقیق فرآیند خمکاری استفاده میکند. این دستگاهها قادر به ایجاد خمهای بسیار دقیق و با تکرارپذیری بالا هستند.

- مزایا:

• دقت بالا

• قابلیت تولید اشکال پیچیده

• کاهش ضایعات

معایب:

• هزینه بالای دستگاهها

• نیاز به تخصص در برنامهریزی و استفاده از دستگاه

4. خمکاری فشاری (Press Bending)

در این روش، لوله فولادی بین دو قالب قرار گرفته و با اعمال فشار مستقیم خم میشود. این روش برای تولید انبوه و خمهای تکراری مناسب است.

- مزایا:

• سرعت بالا

• مناسب برای تولید انبوه

معایب:

• محدودیت در ایجاد خمهای پیچیده

• نیاز به قالبهای مخصوص

5. خمکاری با غلتک (Roll Bending)

در این روش، لوله فولادی بین چند غلتک قرار میگیرد و با چرخش غلتکها خم میشود. این روش برای ایجاد خمهای طولانی و با شعاع بزرگ مناسب است.

- مزایا:

• مناسب برای لولههای بزرگ

• سرعت بالا

معایب:

• محدودیت در ایجاد خمهای کوچک و پیچیده

• نیاز به تنظیم دقیق غلتکها

6. خمکاری کششی (Mandrel Bending)

در این روش، یک مندرل یا ابزار داخلی درون لوله قرار میگیرد تا از تغییر شکل مقطع لوله جلوگیری شود. این روش برای خمکاری لولههای نازک با دقت بالا استفاده میشود.

مزایا:

• دقت بالا

• حفظ شکل مقطع لوله

معایب:

• نیاز به تجهیزات پیچیده

• زمانبر بودن فرآیند

7. خمکاری القایی (Induction Bending)

در این روش، از گرمایش القایی برای گرم کردن ناحیهای خاص از لوله استفاده میشود و سپس لوله خم میشود. این روش برای لولههای بزرگ و سنگین مناسب است.

- مزایا:

• امکان خمکاری لولههای ضخیم و بزرگ

• دقت بالا در کنترل منطقه گرم شده

معایب:

• هزینه بالای تجهیزات

• نیاز به تخصص در تنظیم دستگاه

نتیجهگیری

روش های خم کاری لولههای فلزی یکی از فرآیندهای حیاتی در صنایع مختلف است. هر روش مزایا و معایب خاص خود را دارد و انتخاب روش مناسب بستگی به نوع لوله، قطر، ضخامت و کاربرد نهایی دارد. با توجه به پیشرفت تکنولوژی، استفاده از دستگاههای پیشرفته مانند CNC میتواند دقت و کارایی این فرآیند را بهطور قابل توجهی افزایش دهد. برای دریافت مشاوره رایگان در مورد انواع لوله و یا اطلاع از قیمت لوله با کارشناسان ما در فولادکو تماس بگیرید.