مراحل و فرایند تولید ورق سیاه شامل مراحل پیچیده و دقیقی است که از تولید فولاد مذاب شروع و به بسته بندی نهایی ختم می شود. ورق سیاه، یا همان ورق فولادی نورد گرم، یکی از پرکاربردترین و اساسی ترین محصولات در صنعت فولاد است. این ورق ها از فرآیند نورد گرم فولاد به دست می آیند و به دلیل ویژگی های منحصر به فردشان در صنایع مختلف از جمله ساختمان سازی، خودروسازی، و تولید لوله و پروفیل های فولادی کاربرد فراوان دارند. در این مقاله، فرآیند تولید ورق سیاه را به طور مفصل و گام به گام شرح می دهیم.

مراحل فرآیند تولید ورق سیاه

1. تولید فولاد مذاب

فرآیند کوره بلند: در کوره بلند، سنگ آهن، کک و آهک به لایه های مختلفی تقسیم می شوند و وارد کوره می شوند. دمای بالای کوره باعث می شود که سنگ آهن ذوب شود و آهن خام یا چدن تولید شود. گازهای تولید شده نیز به عنوان سوخت مورد استفاده قرار می گیرند. محصول نهایی این فرآیند آهن خام مذاب است که به کوره های پاتیل منتقل می شود.

فرآیند کوره قوس الکتریکی:در این روش، قراضه های فولادی در کوره قوس الکتریکی ذوب می شوند. این روش به دلیل مصرف کمتر انرژی و قابلیت بازیافت قراضه ها به طور گسترده ای مورد استفاده قرار می گیرد. در کوره EAF، الکترودهای گرافیتی برق قوس الکتریکی را ایجاد می کنند که دمای بالایی تولید می کند و باعث ذوب شدن قراضه ها می شود.

2. پالایش فولاد مذاب

فولاد مذاب پس از تولید در کوره های مختلف باید پالایش شود تا ناخالصی های آن حذف شود و به ترکیب شیمیایی مورد نظر برسد. این فرآیند در کوره های پاتیل و یا در کوره های پالایش ثانویه (مانند کوره های VOD، AOD و LF) انجام می شود. در این مرحله، عناصر آلیاژی مختلف نیز به فولاد مذاب اضافه می شوند تا خواص مکانیکی و شیمیایی آن بهبود یابد.

3. ریخته گری مداوم

فولاد پالایش شده به دستگاه ریخته گری مداوم منتقل می شود، جایی که به صورت بیلت، بلوم یا اسلب (بسته به نوع محصول نهایی) ریخته می شود. در فرآیند ریخته گری مداوم، فولاد مذاب به طور مداوم به داخل قالب مسی آبگرد ریخته می شود و همزمان با خنک شدن، به شکل جامد در می آید. این فرآیند باعث تولید قطعات طویلی می شود که به بخش های بعدی تولید منتقل می شوند.

4. نورد گرم

اپیش گرم کردن اسلب ها: اسلب های تولید شده در فرآیند ریخته گری مداوم به کوره های پیش گرم منتقل می شوند. در این کوره ها، اسلب ها تا دمای حدود 1200 درجه سانتیگراد گرم می شوند تا برای فرآیند نورد آماده شوند. پیش گرم کردن اسلب ها باعث نرم شدن آنها و کاهش مقاومت به تغییر شکل می شود.

نورد خشن: اسلب های پیش گرم شده به واحد نورد خشن منتقل می شوند، جایی که به تدریج ضخامت آنها کاهش می یابد و طول آنها افزایش می یابد. در این مرحله، اسلب ها تحت فشار غلتک های بزرگ قرار می گیرند و به شکل تخت و طویل درمی آیند.

نورد نهایی: پس از نورد خشن، ورق های تخت شده به واحد نورد نهایی منتقل می شوند. در این واحد، ضخامت ورق ها به اندازه نهایی مورد نظر کاهش می یابد و سطح آنها صاف و یکنواخت می شود. این فرآیند شامل چندین مرحله نورد متوالی است که هر کدام با دقت بیشتری ضخامت و کیفیت سطح ورق ها را تنظیم می کنند.

5. خنک کاری و برش

خنک کاری: ورق های نورد شده پس از خروج از واحد نورد نهایی به میز خنک کننده منتقل می شوند. در این مرحله، ورق ها با استفاده از آب و هوا به سرعت خنک می شوند تا به دمای محیط برسند. خنک کاری سریع باعث بهبود خواص مکانیکی ورق ها می شود.

برش: ورق های خنک شده به طول های مورد نظر برش داده می شوند. این برش ها می توانند به صورت طولی یا عرضی باشند، بسته به نیاز مشتری و کاربرد نهایی ورق ها.

6. پرداخت و بسته بندی

پرداخت سطح: ورق های برش خورده به واحد پرداخت سطح منتقل می شوند. در این مرحله، سطح ورق ها با استفاده از ماشین های پرداخت صاف و یکنواخت می شود. این عملیات شامل صاف کردن، سنباده زنی، و در صورت نیاز، پوشش دهی با موادی مانند روغن برای جلوگیری از زنگ زدگی است.

بسته بندی:ورق های پرداخت شده برای حمل و نقل و انبارداری بسته بندی می شوند. بسته بندی معمولاً شامل پیچیدن ورق ها در پلاستیک یا کاغذ ضد رطوبت و بستن با تسمه های فولادی است تا در برابر آسیب های مکانیکی و محیطی محافظت شوند.

کنترل کیفیت در تولید ورق سیاه

کیفیت ورق های سیاه تولید شده باید به دقت کنترل و ارزیابی شود تا از مطابقت آنها با استانداردهای صنعتی اطمینان حاصل شود. این کنترل ها شامل آزمایش های فیزیکی، شیمیایی، و مکانیکی می شوند. برخی از مهم ترین آزمون های کنترل کیفیت عبارتند از:

- • آزمون کشش: برای اندازه گیری مقاومت کششی و درصد ازدیاد طول ورق.

• آزمون سختی: برای تعیین میزان سختی سطح ورق.

• آزمون ضربه: برای ارزیابی مقاومت به ضربه و شکستگی ورق.

• آزمون خمش: برای بررسی انعطاف پذیری و قابلیت خمش ورق. - • آزمون آنالیز شیمیایی: برای تعیین ترکیب شیمیایی دقیق ورق و اطمینان از مطابقت آن با مشخصات فنی

در ادامه برخی مراحل تولید ورق سیاه را مفصل تر شرح می دهیم:

گداختن تختال ها و حرکت به سمت خط تولید

در فرآیند تولید ورق سیاه، ابتدا تختال های فولادی (اسلب ها) که از فرآیند ریخته گری مداوم به دست آمده اند، در کوره های پیش گرم تا دمای حدود 1200 درجه سانتیگراد گرم می شوند تا نرم و آماده نورد شوند. این تختال های گرم شده به واحد نورد خشن منتقل می شوند، جایی که ضخامت آنها کاهش و طول آنها افزایش می یابد. سپس ورق های نیمه تمام به واحد نورد نهایی می روند، جایی که طی چند مرحله نورد متوالی به ضخامت و ابعاد نهایی مورد نظر می رسند. در ادامه، ورق های تولید شده خنک کاری شده، به طول های مورد نیاز برش خورده، پرداخت سطحی می شوند و در نهایت برای حمل و نقل و انبارداری بسته بندی می شوند.

زدودن لایه های اکسیدی روی تختال

در فرآیند تولید ورق سیاه، پس از نورد تختال ها، لایه های اکسیدی که در اثر تماس با اکسیژن در دمای بالا ایجاد شده اند، باید زدوده شوند تا کیفیت سطح ورق حفظ شود. برای این منظور، تختال ها به واحد های شست وشوی ویژه ای منتقل می شوند که شامل فرآیندهای شیمیایی و مکانیکی هستند. در این مرحله، تختال ها با استفاده از مواد شیمیایی خاص مانند اسیدهای کلریدریک یا سولفوریک شسته می شوند تا لایه های اکسیدی و دیگر آلودگی ها به طور کامل حذف شوند. پس از این شست وشو، تختال ها به واحد های خنک کاری و نورد نهایی منتقل می شوند، جایی که آماده برای تولید ورق سیاه با سطحی صاف و بدون نقص خواهند بود. این فرآیند تضمین می کند که ورق های تولید شده از کیفیت بالا و سازگاری لازم برای کاربردهای صنعتی برخوردار باشند.

فشردن اسلب با استفاده از دستگاه رول پرس

فشردن اسلب ها با استفاده از دستگاه رول پرس در فرآیند تولید ورق سیاه به مرحله ای اشاره دارد که در آن اسلب های پیش گرم شده به واحد نورد خشن منتقل می شوند و تحت فشار شدید غلتک های بزرگ و قدرتمند قرار می گیرند. این دستگاه ها به صورت افقی یا عمودی تنظیم شده اند و با استفاده از نیروی فشاری بالا، ضخامت اسلب ها را به تدریج کاهش می دهند و طول آنها را افزایش می دهند. فرآیند نورد خشن باعث تغییر شکل اولیه اسلب ها به ورق های نازک تر و مسطح تر می شود و سطح ورق ها را برای مراحل بعدی تولید آماده می کند. این فرآیند همچنین به بهبود خواص مکانیکی ورق ها، مانند استحکام و انعطاف پذیری، کمک می کند و از اهمیت زیادی در تولید ورق سیاه با کیفیت بالا برخوردار است.

کاهش ضخامت تختال ها

کاهش ضخامت تختال ها در فرآیند تولید ورق سیاه به مرحله ای اشاره دارد که تختال های پیش گرم شده تحت فشار شدید در دستگاه های نورد خشن قرار می گیرند. در این مرحله، تختال ها که به اندازه های بزرگ و ضخیم هستند، بین دو یا چند غلتک نورد بزرگ عبور داده می شوند. این غلتک ها با نیروی فشاری بالا و با سرعت های مختلف، ضخامت تختال ها را به تدریج کاهش می دهند و طول آنها را افزایش می دهند. فرآیند نورد خشن باعث تبدیل تختال ها به ورق های نازک تر و با ابعاد مناسب تر برای مراحل بعدی تولید می شود. این کاهش ضخامت نه تنها ابعاد ورق ها را به استانداردهای مورد نیاز نزدیک می کند، بلکه خواص مکانیکی آن ها را نیز بهبود می بخشد و آماده سازی لازم برای نورد نهایی و دیگر مراحل فرآیند تولید را فراهم می آورد.

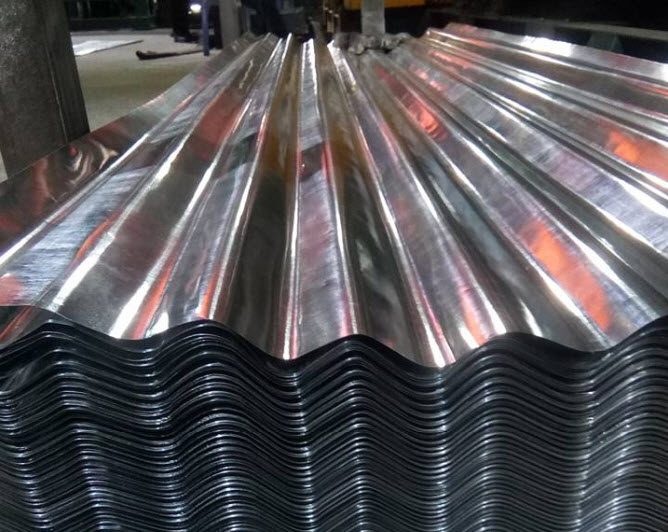

پیچیدن کلافی تختال ها، جداسازی و برش ورق

پس از اتمام فرآیند نورد ورق سیاه، کلاف ها به صورت کلاف های بزرگ و پیچیده از ورق های نازک تولید می شوند. در این مرحله، ورق های نورد شده به واحد پیچیدن کلاف منتقل می شوند، جایی که ورق ها به دور یک لوله یا قرقره بزرگ پیچیده می شوند تا به شکل کلاف های گرد و منظم درآیند. این عملیات به تسهیل ذخیره سازی و حمل و نقل ورق ها کمک می کند.

پس از پیچیدن کلاف ها، مرحله جداسازی و برش آغاز می شود.

کلاف های بزرگ به واحد برش منتقل می شوند، جایی که با استفاده از دستگاه های برش مدرن، کلاف ها به طول های مشخص و مورد نظر برش داده می شوند. این دستگاه های برش می توانند به صورت مکانیکی یا هیدرولیکی عمل کنند و دقت بالایی در برش ورق ها ارائه دهند. برش دقیق و منظم ورق ها، آنها را برای استفاده در کاربردهای مختلف آماده می کند و اطمینان حاصل می کند که ورق ها مطابق با استانداردهای کیفی و ابعادی مورد نظر هستند. در نهایت، ورق های برش خورده بسته بندی شده و برای توزیع و استفاده در صنایع مختلف آماده می شوند.

بسته بندی و مارک کردن ورق

بسته بندی و مارک کردن ورق سیاه، مراحل پایانی در فرآیند تولید هستند که برای حفظ کیفیت و سهولت در حمل و نقل و انبارداری ورق ها انجام می شود. در این مراحل، ورق های تولید شده به دقت آماده سازی می شوند تا از آسیب های مکانیکی و محیطی محافظت شوند و اطلاعات لازم برای شناسایی و استفاده صحیح آنها فراهم گردد.

بسته بندی ورق

1. پاک سازی و آماده سازی: قبل از بسته بندی، ورق ها به دقت بررسی و پاک سازی می شوند تا هر گونه آلودگی، زنگ زدگی یا ناخالصی از سطح آنها پاک شود. این مرحله به حفظ کیفیت سطح ورق ها کمک می کند.

2. پوشش دهی:ورق ها معمولاً با لایه ای از روغن یا مواد ضدزنگ پوشش داده می شوند تا از اکسیداسیون و زنگ زدگی در هنگام حمل و نقل و انبارداری جلوگیری شود. این پوشش به ویژه برای ورق هایی که در محیط های مرطوب نگهداری می شوند، اهمیت دارد.

3. پیچیدن و بسته بندی: ورق ها به صورت منظم و به روش های مختلف بسته بندی می شوند. معمولاً ورق ها به دور یکدیگر پیچیده و با نوارهای فولادی یا پلاستیکی محکم می شوند تا از جابجایی و آسیب دیدگی آنها جلوگیری شود. این پیچیدن می تواند به صورت کلاف های بزرگ یا بسته های کوچک تر انجام شود.

4. پوشش محافظ: بسته های ورق ها معمولاً با استفاده از پلاستیک های ضدآب یا کاغذهای مخصوص پوشانده می شوند تا از آسیب های خارجی، رطوبت و گرد و غبار در حین حمل و نقل محافظت شوند

مارک کردن ورق

1. برچسب گذاری: بر روی هر بسته یا کلاف، برچسب هایی با اطلاعات دقیق و ضروری مانند مشخصات فنی، ابعاد، ضخامت، شماره سریال، تاریخ تولید، و شماره سفارش نصب می شود. این برچسب ها معمولاً با استفاده از چاپگرهای صنعتی و با دقت بالا تهیه می شوند.

2. مارک گذاری مستقیم: در برخی موارد، اطلاعاتی مانند شماره محصول یا مشخصات دیگر به طور مستقیم بر روی سطح ورق با استفاده از دستگاه های مارک زن لیزری یا پرینترهای مخصوص حک می شود. این روش به شناسایی سریع و آسان محصولات در انبار و حین استفاده کمک می کند.

3. تضمین کیفیت:برخی از تولیدکنندگان ممکن است علامت های خاصی مانند لوگو یا کدهای کیفی را نیز به ورق ها اضافه کنند تا اعتبار و کیفیت محصول را تضمین کنند.

سخن پایانی

ورق سیاه یکی از مهم ترین محصولات فولادی است که در صنایع مختلف کاربرد دارد. مراحل و فرایند تولید ورق سیاه شامل مراحل پیچیده و دقیقی است که از تولید فولاد مذاب شروع و به بسته بندی نهایی ختم می شود. هر یک از این مراحل به دقت کنترل و مدیریت می شوند تا ورق های تولید شده دارای کیفیت بالا و ویژگی های مطلوب باشند. انتخاب صحیح مواد اولیه، تکنیک های پیشرفته تولید، و کنترل کیفیت دقیق، همگی نقش مهمی در تولید ورق های سیاه با کیفیت ایفا می کنند.

بسته بندی و مارک کردن ورق سیاه از اهمیت زیادی برخوردار است، چرا که این مراحل به حفاظت از محصول در برابر آسیب های فیزیکی و محیطی، تسهیل در شناسایی و پیگیری محصولات، و اطمینان از مطابقت با استانداردهای کیفی کمک می کند. این عملیات با دقت بالا و استفاده از مواد و تکنولوژی های مناسب انجام می شود تا کیفیت نهایی ورق ها حفظ شده و حمل و نقل و انبارداری آنها به سادگی صورت گیرد.

اگر می خواهید از قیمت ورق سیاه مطلع شوید و یا در مورد خرید انواع محصولات فولادی نیاز به مشاوره دارید می توانید با کارشناسان فولادکو تماس بگیرید.