خمکاری لوله های فولادی یکی از مهم ترین فرآیندهای تولید در کارخانه های فولاد است که برای تغییر شکل لوله ها در زوایای مختلف استفاده می شود. در گذشته، این عملیات با روش های ابتدایی نظیر اهرم انجام می شد که دقت کافی نداشت و محدودیت هایی در ایجاد زوایای متنوع وجود داشت. اما با پیشرفت تکنولوژی، امروزه از دستگاه ها و تجهیزات مدرن برای خمکاری لوله ها استفاده می شود. اگر می خواهید از روش های خمکاری لوله و یا قیمت لوله مطلع شوید در ادامه مقاله همراه فولادکو باشید.

تاریخچه خمکاری لوله: از گذشته تا امروز

خمکاری لوله های فلزی از گذشته های دور به عنوان یکی از روش های اساسی در فلزکاری مورد استفاده قرار می گرفت. فلزکاران اولیه با گرم کردن فلز و شکل دادن آن به صورت دستی یا با استفاده از قالب های چوبی و فلزی، خم ها و انحناهای مورد نظر را ایجاد می کردند. با پیشرفت فرآیندهای فلزکاری، تکنیک های نوینی برای خمش لوله به وجود آمد.

تحولات فناوری خمکاری لوله در طول زمان

- قرن نوزدهم آغاز توسعه دستگاه های تخصصی: در قرن نوزدهم، با گسترش ماشین آلات صنعتی، تجهیزات تخصصی برای خمکاری لوله ساخته شدند. در سال 1841، یک مهندس آلمانی به نام دانیل برنولی یکی از نخستین دستگاه های خمش لوله را طراحی کرد.

- اوایل قرن بیست: ظهور فناوری های پیشرفته تر: در سال 1902، برونو وینکلر، مهندس آلمانی، اولین دستگاه خمکن هیدرولیک را طراحی کرد. این دستگاه با استفاده از فشار هیدرولیک، خم هایی دقیق تر و کارآمدتر ایجاد می کرد.

- دوران جنگ جهانی دوم افزایش تقاضا و پیشرفت فناوری: در طول جنگ جهانی دوم، نیاز به لوله ها و پایپ ها افزایش یافت. این تقاضا باعث توسعه فناوری های جدیدی مانند موتورهای الکتریکی و دستگاه های کنترل عددی کامپیوتری (CNC) شد که امکان خمش دقیق تر و سریع تر لوله ها را فراهم کردند.

کاربردها و اهمیت خمکاری لوله

امروزه خمکاری لوله های فولادی در صنایعی مانند ساخت وساز، لوله کشی، خودروسازی و هوافضا نقش اساسی دارد. از لوله ها برای انتقال سیالات و گازها، پشتیبانی سازه ها، و جابجایی محصولات استفاده می شود. دستگاه های مدرن خمکاری، امکان کار با طیف وسیعی از مواد از جمله فولاد، آلومینیوم، پلاستیک و مواد کامپوزیت را دارند.

خمکاری لوله چیست؟

خمکاری لوله و تیوب، فرآیندی است که برای ایجاد انحنا در امتداد لوله به منظور تغییر جهت حرکت سیالات یا گازها انجام می شود. این فرآیند بسته به نوع کاربرد و جنس لوله، در اشکال و اندازه های مختلف انجام می شود. مواد متداول برای خمکاری لوله شامل فولاد، استیل، مس و برنج است.

روش های خمکاری لوله

- خمکاری به روش گرم: در این روش، با استفاده از حرارت و دمای مشخص، لوله را به زاویه مورد نظر خم می کنند.

- خمکاری به روش سرد: در این روش، از دستگاه های دستی یا CNC در دمای معمولی برای ایجاد خم های دقیق و دلخواه استفاده می شود.

زاویه خم لوله، که معمولاً بر حسب درجه اندازه گیری می شود، می تواند از زوایای کوچک (۵ یا ۱۰ درجه) تا زوایای بزرگ (۱۸۰ درجه) متغیر باشد.

این فناوری های پیشرفته در صنایع مختلفی از جمله صنایع نظامی، هوافضا و سایر حوزه های صنعتی کاربرد دارند. بسته به عواملی مانند دقت، سرعت تولید، و هزینه لوله، روش های متعددی برای خمکاری به کار گرفته می شود. برخی از روش های رایج عبارتند از:

- خمکاری به روش گرم

- خمکاری به روش سرد

- خمکاری القایی

خم کاری لوله فولادی به روش سرد

همان طور که از نام این روش پیداست، خم کاری به روش سرد بدون استفاده از حرارت و در دمای اتاق انجام می شود. این روش پرکاربردترین شیوه خم کاری لوله های فولادی است و دارای مزایا و معایبی به شرح زیر است:

مزایای خم کاری به روش سرد:

- سرعت بالا و هزینه پایین

- جلوگیری از ایجاد عیوب ظاهری

- حفظ خواص مکانیکی و شیمیایی لوله

- عدم نیاز به تمیزکاری و پوسته زدایی

معایب خم کاری به روش سرد:

- محدودیت در ضخامت لوله

- محدودیت در زوایای خم

- برگشت فنری و تنش های پسماند بیشتر نسبت به روش گرم

روش های خم کاری سرد:

- خم کاری با رام: در این روش، یک قالب نیم دایره ای (رام) با نیروی هیدرولیکی به مرکز لوله ای که توسط دو قالب ثابت نگه داشته شده، فشار وارد می کند تا لوله خم شود. این روش دقت کمتری دارد و بیشتر برای کاربردهایی مانند خم کاری پایه های مبلمان و لوله های شوفاژ به کار می رود. به این روش خم کاری پرسی نیز می گویند.

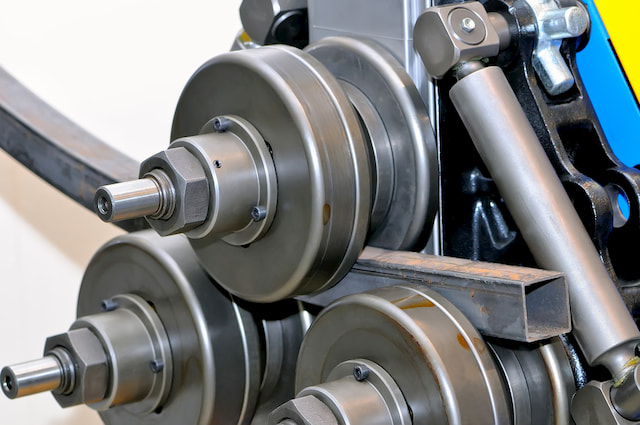

- خم کاری غلتکی: که به خم کاری سه غلتکی نیز مشهور است، از سه غلتک متحرک استفاده می شود که فاصله و زاویه آن ها بر اساس سایز و ضخامت لوله تنظیم می شود. این روش برای خم کاری لوله های صنعتی با ضخامت و سایز بالا مناسب است.

- خم کاری فشاری: در این روش از یک قالب ثابت و دوار استفاده می شود. لوله از بین قالب و گیره عبور داده می شود و با فشار یک کفشک، به دور قالب خم می شود. این روش برای قطعاتی با خم متقارن کاربرد دارد، اما نمی توان از آن برای شعاع خم کمتر از سه برابر قطر داخلی لوله استفاده کرد.

- خم کاری با استفاده از ماندرل: در این روش برای کاهش تغییرات ضخامت لوله و ایجاد خم دقیق تر، از ابزاری به نام ماندرل استفاده می شود. ماندرل داخل لوله قرار می گیرد و با فشار پرس و قالب، لوله به دور یک قالب دوار و متحرک خم می شود. این روش، که به خم کاری کششی-فشاری نیز معروف است، دقت بالایی دارد و برای لوله های حساس کاربردی است.

- خم کاری کششی: در این روش قالب ها ثابت هستند و گیره های متحرک برای خم کردن لوله استفاده می شوند.

خم کاری لوله فولادی به روش گرم

روش گرم برای مواقعی که خم کاری سرد محدودیت هایی دارد، به ویژه در ضخامت و زاویه، مورد استفاده قرار می گیرد. این روش از یک منبع حرارتی (مانند سوخت های فسیلی، القای مغناطیسی یا هدایت الکتریکی) برای گرم کردن محل خم استفاده می کند. حرارت، خواص مکانیکی فولاد را تغییر داده و خم کاری با فشار کمتری انجام می شود.

مزایای خم کاری به روش گرم:

- عدم محدودیت در سایز، ضخامت و زاویه خم

- امکان خم کاری لوله های بدون درز

- قابلیت کنترل ضخامت داخلی لوله

- مناسب برای لوله هایی که در برابر روش سرد شکننده هستند

معایب خم کاری به روش گرم:

- مصرف بالای انرژی

- هزینه زیاد

- زمان بر بودن

- احتمال ایجاد عیوبی مانند چین خوردگی

- نیاز به تمیزکاری پس از عملیات

انتخاب بین روش خم کاری سرد و گرم

انتخاب روش خمکاری لوله های فولادی به میزان کربن موجود در ساختار لوله بستگی دارد. لوله هایی با میزان کربن 1.2 درصد یا بیشتر، مانند برخی لوله های درزدار (لوله سیاه) و مانیسمان، تنها به روش گرم خم می شوند.

اجزای مختلف دستگاه های خمکاری لوله

برای استفاده مؤثر از دستگاه های خمکاری، آشنایی با اجزای اصلی این تجهیزات ضروری است. در ادامه به معرفی مهم ترین اجزای این دستگاه ها پرداخته می شود:

- قالب گیره

این قالب برای نگه داشتن لوله در حین فرآیند خمکاری استفاده می شود. شیارهایی در سطح داخلی این قطعه تعبیه شده اند که از سر خوردن لوله جلوگیری کرده و آن را کاملاً ثابت نگه می دارند. قالب گیره معمولاً از فولادهای کم کربن و مقاوم در برابر سایش ساخته می شود.

- قالب خم

این بخش شامل دو گیره و یک قالب اصلی است که برای اعمال شعاع خم بر روی لوله به کار می رود.

- قالب فشار

این قالب که به صورت متحرک یا ثابت وجود دارد، با اعمال فشار در جهت مخالف قالب خم، از جابه جایی یا غلطیدن لوله در داخل قالب جلوگیری می کند.

-

مندرل

مندرل یکی از مهم ترین اجزای دستگاه های خمکاری است که از ایجاد چروک و نقص در سطح داخلی و خارجی لوله جلوگیری می کند. این قطعه به ویژه در لوله هایی با ضخامت کم یا حساسیت بالا به کار می رود. با این حال، استفاده از مندرل ممکن است باعث نازک تر شدن سطح خارجی لوله شود، بنابراین هنگام استفاده باید این نکته در نظر گرفته شود.

- قالب های وایپر

این قالب برای خمکاری لوله های نازک تر طراحی شده و وظیفه آن جلوگیری از ایجاد چروک در طول فرآیند است. قالب های وایپر معمولاً از موادی مانند استیل، آلومینیوم یا برنز ساخته می شوند و جنس آن باید با جنس مندرل یکسان باشد.

استفاده از دستگاه های مدرن خمکاری لوله های فولادی نه تنها دقت و کیفیت کار را افزایش داده، بلکه امکان تولید اشکال پیچیده تر را نیز فراهم کرده است.

محاسبات خم کاری لوله

محاسبه شعاع خم لوله در فرآیند خم کاری لوله های فولادی از اهمیت بالایی برخوردار است. به طور ایده آل، شعاع خم به صورت مضربی از قطر لوله تعیین می شود. انتخاب صحیح شعاع خم برای یک قطر مشخص، نقش کلیدی در کاهش هزینه ها و جلوگیری از استفاده از ابزار و تجهیزات اضافی دارد. این انتخاب نه تنها هزینه ها را کاهش می دهد، بلکه زمان تولید را نیز بهینه می کند.

برای دستیابی به یک خم باکیفیت، باید تعادلی میان سرعت تولید، ابعاد خم، و فرآیند مونتاژ (که اغلب پس از خم کاری انجام می شود) برقرار شود. شعاع خم تأثیر مستقیمی بر تغییر شکل پذیری سطوح داخلی و خارجی لوله دارد و بر فرآیند کار سختی کرنشی اثرگذار است. کیفیت فرآیند خم کاری مستقیماً به دقت محاسبات و انتخاب ابزار مناسب بستگی دارد.

هزینه خم کاری لوله

هزینه خم کاری لوله به عوامل متعددی مانند روش مورد استفاده، نوع تجهیزات، و جنس لوله بستگی دارد. در روش های پیچیده تر، به دلیل درجه سختی کار و نیاز به تجهیزات پیشرفته تر، هزینه ها افزایش می یابد. آشنایی با انواع روش های خم کاری و انتخاب بهترین گزینه با توجه به بودجه، می تواند تأثیر قابل توجهی در مدیریت هزینه ها داشته باشد.

پیشنهاد می شود پیش از شروع کار، اطلاعات دقیقی درباره هزینه خدمات خم کاری در روش های مختلف کسب کنید تا بهترین تصمیم را اتخاذ نمایید.

فاکتورهای مهم در انتخاب روش خم کاری لوله

برای ایجاد یک خم بی عیب و مطلوب که مطابق با استانداردهای فنی باشد، انتخاب روش خم کاری مناسب با توجه به هندسه لوله و نیازمندی های پروژه بسیار حیاتی است. علاوه بر این، طراحی بهینه ابزار و تجهیزات خم کاری نیز نقش مهمی در کیفیت و کارایی فرآیند دارد.

عوامل کلیدی در انتخاب روش خم کاری:

- کیفیت خم و نرخ تولید موردنظر

- جنس لوله، شعاع خم، و قطر نسبی لوله

برای انتخاب بهترین روش خم کاری، مشورت با کارشناسان و متخصصان این حوزه توصیه می شود. دقت در انتخاب روش مناسب، نه تنها به صرفه جویی در هزینه و زمان کمک می کند، بلکه کیفیت نهایی پروژه را نیز تضمین خواهد کرد.

جمع بندی

خمکاری لوله های فولادی یکی از مهم ترین فرآیندها در صنایع مختلف است که با استفاده از روش های سرد و گرم انجام می شود. انتخاب روش خم کاری بستگی به عوامل متعددی مانند جنس لوله، شعاع خم، ضخامت و زاویه موردنیاز دارد. هر روش مزایا و محدودیت های خاص خود را دارد و انتخاب صحیح آن می تواند در کاهش هزینه ها و افزایش کیفیت پروژه تأثیر بسزایی داشته باشد.

علاوه بر اهمیت فرآیند خم کاری، تهیه لوله های باکیفیت و استاندارد از منابع معتبر، گامی حیاتی برای تضمین دوام و عملکرد نهایی پروژه است. فولادکو با ارائه محصولات فولادی متنوع مانند لوله های درزدار، بدون درز و سایر مقاطع فولادی، همراه با تضمین کیفیت و مشاوره تخصصی، انتخابی مطمئن برای خرید است.

با انتخاب فولادکو، می توانید از خدمات حرفه ای، محصولات استاندارد و تجربه ای رضایت بخش بهره مند شوید و در پروژه های صنعتی، ساختمانی و عمرانی خود، بهترین نتایج را کسب کنید. مشاوره با کارشناسان فولادکو پیش از خرید، به شما کمک می کند تا بهترین تصمیم را براساس نیاز پروژه و بودجه خود اتخاذ کنید.